Die Annaburg Porzellan GmbH war ein Hersteller von Haushalts- und Hotelporzellan in Annaburg in Sachsen-Anhalt.

Geschichte

Steingut Manufaktur (1874–1883) (1. Epoche)

Die Anfänge der Annaburg Porzellan GmbH gehen bis in das Jahr 1874 zurück. Hauptprodukte der Fertigung waren Küchengarnituren, die in den Jahren 1874–1876 gebauten ersten Rundöfen hergestellt wurden.

Annaburger Steingutfabrik (1883–1895)

Im Jahre 1883 wurde die Steingut-Manufaktur von Adolph Heckmann mit 10 Mitarbeitern übernommen und als Annaburger Steingutfabrik gegründet. Das Unternehmen erhielt größtenteils sein heutiges Aussehen. Getragen von technischen Neuerungen begann ein enormer Aufschwung, der 325 Mitarbeitern Arbeit sicherte.

Am 1. Juli 1895 verkaufte Adolph Heckmann das Werk, zu dem noch ein weiteres Unternehmen in Magdeburg-Neustadt gehörte. Beide Werke gingen in den Besitz einer Aktiengesellschaft über.

Annaburger Steingutfabrik AG (1895–1945)

Bei der Übernahme der Heckmann´schen Steingutfabrik für 1 Million Goldmark betrug der Grundbesitz 220.322 m² inkl. Beamten- und Arbeiterwohnhäusern. Es existierten bereits 12 Brennöfen in denen hochwertige Steingutgeschirre, Kunsttöpferreien und Plastiken gebrannt wurden. Eingetragener Hauptaktionär war Carl Untucht & Co. aus Berlin, Kaufmann Gustav Müller und Hans Untucht, beide aus Annaburg.

Während der Wirtschaftskrise von 1899 bis 1901 brach der Absatz ein, in Folge wurden die Löhne gekürzt und man stellte das Sortiment auf die Produktion von zwei Küchengarnituren, einer Waschgarnitur sowie von Milchtöpfen und Tellern um. Bis zum Jahr 1906 wuchs die Belegschaftsgröße auf ca. 600 Personen an. Ein Brand im gleichen Jahr zerstörte das Werk teilweise und so war es notwendig eine neue Malerei und einen neuen Sortierraum aufzubauen. Im Jahr 1909 erhielt das Werk seinen ersten Tunnelofen und war fortan in der Lage qualitativ hochwertiges Steingut zu produzieren.

Nach Ende des Ersten Weltkrieges ging im Jahr 1918 die Belegschaftsstärke auf rund 300 Personen zurück, wuchs aber von 1924 bis 1928 aufgrund einer Hochkonjunkturphase erneut auf über 600 Personen an. Die Ende 1928 einsetzende Arbeitslosigkeit, bedingt durch die Weltwirtschaftskrise von 1928 bis 1932, wirkte sich auf das Steingutwerk unmittelbar aus, so dass die Belegschaft um die Hälfte reduziert wurde.

Vor und während des Zweiten Weltkrieges wurde das Unternehmen als Aktiengesellschaft von Direktor Schäfer und dem späteren Besitzer Hans Untucht weitergeführt. Die Produktion wurde in den Kriegsjahren durch Kriegsgefangene aufrechterhalten. Das Ende der Annaburger Steingut AG wurde durch den Suizid von Hans Untucht am 9. Juli 1945 besiegelt.

1945–1989 (2. Epoche)

Unter folgenden Namen produzierte das Werk Annaburg in der Zeit vom Kriegsende bis zur Grenzöffnung:

-

Annaburger Steingutfabrik 1946

-

Industrie-Werk Sachsen, Annaburger Steingutwerk 1947

-

Vereinigung volkseigener Betriebe der Bau- und Baustoffindustrie Sachsen-Anhalt, Annaburger Steingutfabrik, Annaburg/Kreis Torgau 1948

-

Vereinigung volkseigener Betriebe (G) Baustoffe Sachsen Anhalt, Annaburger Steingutfabrik, Kreis Torgau 1949

-

VVB Keramik, Annaburger Steingutfabrik, Annaburg/Kreis Torgau 1950

-

VEB Steingutwerk Annaburg/Kreis Jessen 1953

-

VEB Porzellankombinat Colditz, Werk Annaburg 1970

-

VEB Sintolanwerk Annaburg, Betrieb des VEPorzellankombinat Colditz 1973

-

VEB Vereinigte Porzellanwerke Colditz, Werk Annaburg 1980

Annaburg Porzellan GmbH (1990–1992) (3. Epoche)

Mit der deutschen Wiedervereinigung wurde das Werk aus dem Kombinatsverband Kahla und dem Vereinigten Porzellanwerk Colditz herausgelöst und unter der Hoheit der Treuhandanstalt Berlin als eigenständiger Betrieb „Annaburg Porzellan GmbH“ weitergeführt.

Annaburg Porzellan GmbH (1992 bis 2015)

Zum 1. Juli 1992 erfolgte die Privatisierung durch die Treuhandanstalt Berlin an das Unternehmen Ceraplan GmbH. Damit wurde der Fortbestand dieses Traditionsunternehmens gewährleistet, das seitens der Treuhandanstalt und des Landes zum 31. Dezember 1991 geschlossen werden sollte. Die Annaburg Porzellan war bis 2015 der einzige Geschirrporzellanproduzent in Sachsen-Anhalt.

Die Produktpalette wurde völlig verändert und den Bedürfnissen des in- und ausländischen Marktes angepasst. Aufgrund der maschinellen Ausstattung konnte das Werk individuelle Produkte auch in kleinen Losgrößen fertigen. Die Spezialisierung in Bereichen der Hotellerie und Gastronomie waren ebenso wichtige Standbeine wie die Entwicklung und markenrechtliche Eintragung eines eigens entwickelten feuerfesten Werkstoffes. Die Marke Cordoflam war seit Dezember 2010 ein eingetragenes Markenzeichen der Annaburg Porzellan.

Ende Juli 2015 wurde der Betrieb in der Annaburg Porzellan eingestellt.[2]

So entstand Annaburg Porzellan-Geschirr

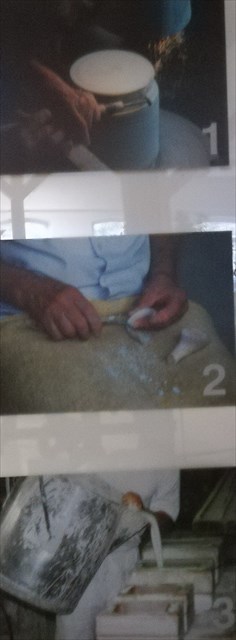

- 1.Entwurf

-

Nach Zeichnungen des Designers werden Originale in Gips gefertigt. Alle Teile werden auf einer Modellscheibe gedreht (1), Schnauben und Henkel werden geschnitzt (2). Danach erfolgt die Vergrößerung der Gipsoriginale (Modellgröße) um ca. 14 % um die Schwindung des Porzellans im Brand auszugleichen. Durch Abgießen mit Gips erhält man die „Mutterform“. Von der Mutterform werden Modelle aus Gips oder Kunststoff gefertigt, von denen dann die „Arbeitsformen“ in Gips geformt werden (3).

2. Die Masse

Die Annaburg-Porzellanmasse besteht aus Quarz, Ton, Feldspat und Kaolin. Die Rohstoffe werden zu bestimmten Teilen in einem Lösequirl mit Wasser vermischt. In Filterpressen wird der Masse das Wasser (4) entzogen. Es entstehen sogenannte „Filterkuchen“ (5). In dieser Phase wird die Porzellanmasse in zwei verschiedene Formen weiterverarbeitet. Gießmasse (5) Drehmasse (6).

3. Formgebung

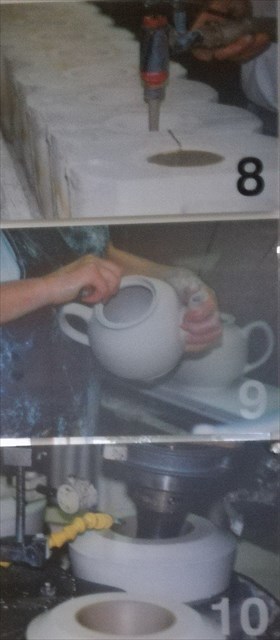

A. Gießen: Der Schlicker wird über Vorratsbehälter über Leitungen und Schläuche in die Arbeitsformen gefüllt (8). Die Gipsform saugt Wasser aus dem Schlicker und bildet so den Scherben.Nach einer Trockenzeit wird der Formling der Form entnommen und kann „Weiß“ trocknen. Alle auftretenden Nähte müssen im Anschluß am Formling verputzt werden (9).

B. Die Massehubel werden dazu in kleine Stücke oder Scheiben geteilt und in die Arbeitsform gelegt. Der Rollerkopf formt auf bzw. in rotierender Form den Artikel aus.(10)

4. Glasur

Die Glasuren bestehen aus:

Quarz, Kaolin, Flussmittel und den verschiedenen Farbkörpern.

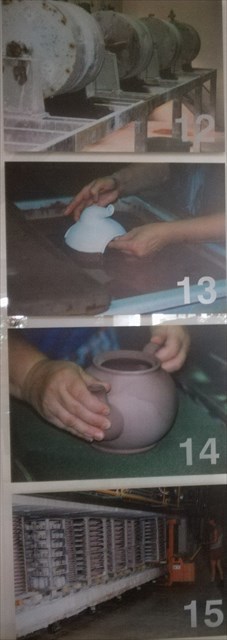

Die Rohstoffe werden zusammen mit Wasser in Trommelmühlen (12) gemahlen und anschließend werden die groben Bestandteile ausgesiebt. Bevor die geformten und „weißgetrockneten“ Porzellanteile glasiert werden können, müssen sie im Glühbrand bei ca. 980°C verfestigt werden. Das Aufbringen der Glasur erfolgt durch Tauchen in die flüssige Glasur (13). Im folgenden Glattbrand bei 1260°C verschmelzen alle Bestandteile und „sintern“ um 14% zusammen. Die Glasur schmilzt fest darauf.

5.Die Dekoration

Man unterscheidet 3 Arten von Deko:

- Die Unterglasurdeko erfolgt durch Bändern, Spitzen, Schablonen auf die glühenden Scherben, also vor dem Glasieren. Das Einbrennen erfolgt während des Glattbrandes.

- Inglasdeko werden nach dem Glattbrand verziehrt oder per Schiebebilder aufgetragen. Der Dekobrand (3.Brand) wird bei 1190°C durchgeführt.

- Die Aufglasurdeko werden ebenso wie Inglasurdeko auf den glattgebranden Scherben aufgetragen. Sie werden im Ofen bei 840°C auf die Glasur geschmolzen. Hierbei werden Edelmetalle wie Gold, Platin zur Deko eingesetzt.

ab 2015

Der Annaburger Förderverein verfügt über ein kleines Werksmuseum, in dem die Geschichte der Annaburger Porzellan dargestellt wird. Hier wurden Lehrgänge für Aufglasurmalerei und Unterglasurmalerei auf Porzellan angeboten.

Ziele des Fördervereins

-

Bewahrung der mehr als 140 jährigen Industrie-geschichte Porzellan in Annaburg.

-

Erhalten der Marke Annaburger Porzellan. Vermittlung von Fertigkeiten und Wissen im Bereich der Herstellung und Veredelung.

-

Etablierung und Entwicklung als aktiver Bestandteil eines touristischen Netzwerkes in der Region.

-

Gestaltungsort und Partner für vielfältige kul-turelle Angebote.

-

Das PorzellanmuseumStädtische Industriegeschichte, nicht nur die der Porzellanherstellung, soll im Museum des Porzellaneums erlebbar werden.

-

Neben Exponaten und Schautafeln soll die Demonstration der Herstellungsprozesse im Mittelpunkt stehen.

-

Führungen durch die erhaltenen Orte der Produktion, Vorführungen von historischen Dokumenten bis hin zum virtuellen Produktionsrundgang sollen die Geschichte wieder lebendig machen.

Neues was noch kommt:

Der Förderverein möchte eine Schauproduktion mit Gießstrecke machen und damit wird ein Teil erhalten. Dort soll dann Porzellanrohmasse gegossen, glasiert und gebrand um so Geschirr herzustellen.

Zum Cache:

Lest den Text gut durch. Die Antworten stehen alle im Text.

A Bis in welchem Jahr gingen die Anfänge von Annaburg Porzellan GmbH zurück?

B In welchem Jahr wurde die Steingut Manufaktur von Adolph Heckmann übernommen?

C Wann verkaufte Adolph das Werk wieder?

D 1906 war die Belegschaftgröße?

E Wann erhielt das Werk seinen Tunnelofen?

F Wie lange war Annaburg Porzellan der einzige Geschirrproduzent in Sachsen-Anhalt?

G Seit wann ist die Marke Cordflam ein eingtragenes Markenzeichen?

H Um wieviel % muss die Vergrößerung der Gipsoriginale ( Modellgröße) sein?

I Glühbrand ?°C

J Glattbrand ?°C

K Dekobrand ?°C

L Um wieviel % "sintern" die Bestandteile der Glasur zusammen?

Nord: 51.43. F-A+D+B(QS)+I(QS)

Ost: 013.02. G-C+E-H-I-J(QS)-K(QS)-L-D(QS)-H+C(QS)-D-1

Nun viel Spaß beim lesen und rechnen.